¿Sabías que la calidad del aire que respiras en tu empresa puede afectar significativamente la salud, el bienestar y la productividad de tus empleados? En Grupo Innotec, como expertos en sistemas de filtración de aire, queremos revelarte los secretos para lograr un ambiente interior óptimo y saludable.

Table of Contents

¿Por qué es importante la filtración de aire en las empresas?

La filtración de aire es esencial para eliminar partículas nocivas, contaminantes y alérgenos del aire que circula en tu empresa. Estos elementos pueden provocar problemas respiratorios, alergias y enfermedades en tus empleados, lo que se traduce en mayor ausentismo laboral y menor rendimiento.

Además, un aire limpio y fresco mejora la concentración, la creatividad y el bienestar general de las personas, contribuyendo a un ambiente de trabajo más agradable y productivo.

Tipos de filtros según su forma

Filtros de manta

Los filtros de manta están diseñados para capturar partículas de gran tamaño como polvo, pelos y fibras. Suelen utilizarse como prefiltros para proteger y prolongar la vida útil de los filtros más finos ubicados posteriormente en el sistema de filtración.

Están compuestos por fibras sintéticas de poliéster o polipropileno dispuestas en capas de diferentes densidades, siendo más denso en el lado del aire limpio para optimizar la acumulación de polvo.

Los filtros de manta son muy versátiles y se utilizan en múltiples aplicaciones como entradas de aire a conductos, acondicionadores, refrigeradores, armarios eléctricos, compresores, cabinas de pintura, etc. Destacan por su alta eficiencia, bajo coste y excelente relación calidad-precio.

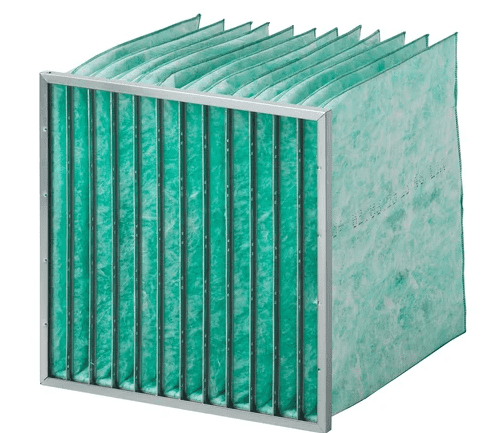

Filtros de bolsa o multidiédricos

Filtros de bolsa flexibles

Los filtros de bolsa flexibles están diseñados para ofrecer una gran superficie de filtración en un espacio reducido. Están compuestos por un marco de acero galvanizado que soporta múltiples bolsas de material filtrante flexible, normalmente fibras sintéticas como poliéster o polipropileno.

Las bolsas flexibles se adaptan al flujo de aire, expandiéndose y contrayéndose, lo que permite manejar fluctuaciones de caudal sin comprometer la eficacia de filtración. Son adecuados para una amplia gama de aplicaciones, desde ventilación general hasta procesos industriales específicos.

Estos filtros destacan por su alta capacidad de acumulación de polvo, baja pérdida de carga inicial y eficiencias de filtración de hasta el 90% para partículas finas. Además, su diseño flexible facilita el mantenimiento y reemplazo de las bolsas individuales sin necesidad de cambiar todo el conjunto.

Filtros de bolsa rígidos o en V

Los filtros de bolsa rígidos, también conocidos como filtros en V debido a su forma característica, proporcionan una solución robusta y eficiente para aplicaciones exigentes. Consisten en un bastidor metálico que alberga múltiples bolsas rígidas dispuestas en forma de V, fabricadas con medios filtrantes de alta calidad como microfibra de vidrio o nanofibras sintéticas.

La configuración en V aumenta la superficie de filtración efectiva y la capacidad de retención de polvo, al tiempo que mantiene una baja resistencia al flujo de aire. Esto se traduce en una vida útil prolongada y un menor consumo energético del sistema de ventilación.

Estos filtros son capaces de alcanzar eficiencias de filtración superiores al 95% para partículas submicrónicas, siendo ideales para aplicaciones que requieren un alto grado de pureza del aire, como salas blancas, industria farmacéutica, electrónica, alimentaria, etc.

Filtros de manga

Los filtros de manga son ampliamente utilizados en procesos industriales para la depuración de grandes volúmenes de aire o gases con altas concentraciones de partículas. Están formados por una carcasa metálica que contiene numerosas mangas largas y estrechas de tejido filtrante, soportadas por una estructura interna.

El aire cargado de partículas entra en la cámara del filtro y pasa a través de las mangas de dentro hacia fuera, quedando las partículas retenidas en la superficie interior de las mismas. Periódicamente, se realiza una limpieza de las mangas mediante pulsos de aire comprimido en contracorriente o por agitación mecánica, desprendiendo la capa de polvo acumulada.

Los filtros de manga son muy versátiles y pueden adaptarse a diferentes condiciones de proceso variando el tipo de tejido filtrante, como poliéster, polipropileno, PTFE, aramidas, etc. Ofrecen una alta eficiencia de filtración, típicamente superior al 99%, junto con una baja caída de presión y una larga vida útil.

Son esenciales en una gran variedad de industrias, como centrales eléctricas, cementeras, siderúrgicas, cerámicas, químicas, entre otras, para el control de emisiones y la protección de equipos y procesos aguas abajo.

Filtros de cartucho

Los filtros de cartucho son compactos y fáciles de reemplazar, siendo adecuados para la eliminación de partículas, olores y gases. Consisten en un cartucho cilíndrico de material filtrante plisado, habitualmente de papel o fibra de vidrio, encapsulado en un contenedor de plástico o metal.

El plegado del medio filtrante maximiza la superficie de filtración en un volumen reducido. Pueden incorporar diferentes medios, como carbón activo para la adsorción de olores y gases o medios especiales para aplicaciones concretas. Son muy comunes en filtración de aire comprimido, cabinas de pintura, extracción de humos, filtración de gases y olores, etc.

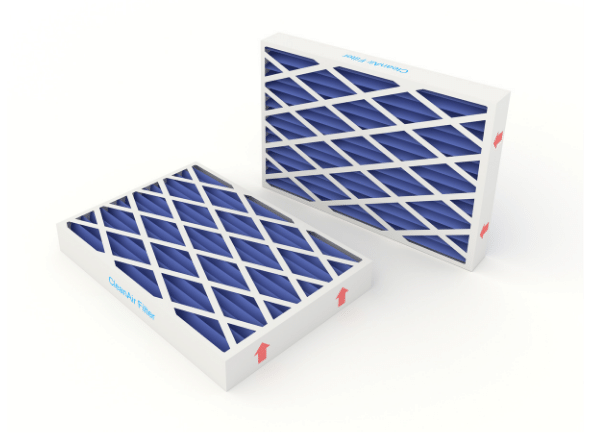

Filtros de panel

Los filtros de panel proporcionan una alta eficiencia de filtración en un diseño plano y compacto, siendo habituales en sistemas de climatización y ventilación. Están constituidos por un marco de cartón, plástico o metal que aloja el medio filtrante plegado, generalmente de fibra de vidrio o sintética.

El medio se dispone en forma de paneles o celdas profundas para aumentar la superficie filtrante. Ofrecen una baja pérdida de carga, facilidad de montaje y una eficacia de filtración de hasta el 95% para partículas finas. Se utilizan como filtros finales en sistemas de ventilación, aire acondicionado, salas blancas, quirófanos, industria alimentaria, etc.

Tipos de filtros según niveles de filtrado de la norma ISO 16890 (filtración normal)

Los niveles de filtración normal se rigen por la norma ISO 16890. Vamos a ver su escala de filtraje:

Prefiltros (ISO Coarse)

Los prefiltros son el primer nivel de defensa en un sistema de filtración de aire. Su función principal es capturar las partículas más grandes, como polvo, pelusas, fibras y otros contaminantes visibles. Estos filtros están fabricados con materiales como fibra de vidrio, cartón, espuma o tela no tejida, y suelen tener una eficiencia de filtración relativamente baja (alrededor del 20-30% para partículas de 1-3 micrones). Se suministran en formatos de rollos, en cuyo caso se llaman mantas filtrantes o filtrina, o bien con marcos plásticos y metálicos.

La importancia de los prefiltros radica en su capacidad para prolongar la vida útil de los filtros posteriores más finos y costosos. Al retener las partículas más grandes, los prefiltros evitan que estos contaminantes obstruyan rápidamente los filtros ubicados en etapas posteriores, permitiendo que el sistema funcione de manera más eficiente y reduciendo la necesidad de reemplazos frecuentes.

Los prefiltros son especialmente relevantes en entornos con alta concentración de partículas, como industrias, talleres o zonas con obras de construcción cercanas. En estos casos, los prefiltros ayudan a mantener la calidad del aire y protegen los componentes internos del sistema de filtración.

Según la norma ISO 16890, los prefiltros ISO Coarse se clasifican en función de su eficiencia gravimétrica, desde ISO Coarse 50% hasta ISO Coarse 90%.

Filtros ISO ePM10

Los filtros ISO ePM10 capturan partículas finas como polen, esporas y polvo de tamaño entre 0.3 µm a 10 µm. Contribuyen a mejorar la calidad del aire interior en edificios, oficinas y espacios públicos.

Según la norma ISO 16890, los filtros ePM10 se clasifican en función del porcentaje de partículas PM10 que son capaces de retener, desde ISO ePM10 50% hasta ISO ePM10 95%.

El porcentaje exacto de eficiencia se indica después de «ePM10», redondeado al 5% más cercano (por ejemplo, ePM10 75%).

Filtros ISO ePM2.5

Los filtros ISO ePM2.5 eliminan partículas muy finas como humo, polvo fino y partículas de combustión comprendidas entre 0.3 µm a 2.5 µm. Son adecuados para entornos con alta contaminación y para proteger equipos sensibles.

Según la norma ISO 16890, los filtros ePM2.5 se clasifican en función del porcentaje de partículas PM2.5 que pueden retener, desde ISO ePM2.5 50% hasta ISO ePM2.5 95%.

El porcentaje exacto se indica después de «ePM2,5», redondeado al 5% (por ejemplo, ePM2,5 60%).

Filtros ISO ePM1

Esta categoría incluye filtros con una eficiencia de al menos el 50% para partículas entre 0,3 μm y 1 μm. El porcentaje exacto se indica después de «ePM1», redondeado al 5% (por ejemplo, ePM1 80%).

Estos son los filtros más eficientes según la ISO 16890 y son capaces de retener las partículas más pequeñas, incluyendo algunas partículas submicrónicas.

Tipos de filtros según niveles de filtrado alto y ultra alto de la norma UNE EN 1822

Los niveles de filtración alta y ultra alta se rigen por la norma UNE EN 1822. La norma UNE EN 1822 establece la clasificación y los métodos de ensayo para los filtros de alta eficiencia EPA, HEPA y ULPA. Vamos a ver su escala de filtraje:

Filtros EPA

Los filtros EPA (Efficient Particulate Air) son filtros de aire de partículas de alta eficiencia que se enmarcan dentro del grupo E según la norma UNE EN 1822. Esta norma establece la clasificación, principios generales del ensayo y marcado de los filtros absolutos, incluyendo las categorías EPA, HEPA y ULPA.

La norma UNE EN 1822 divide los filtros EPA en tres clases según su eficiencia de filtración y penetración:

- Filtro EPA E10: Eficiencia ≥ 85% y penetración ≤ 15% para el valor integral. Sin requisitos para el valor local.

- Filtro EPA E11: Eficiencia ≥ 95% y penetración ≤ 5% para el valor integral. Sin requisitos para el valor local.

- Filtro EPA E12: Eficiencia ≥ 99.5% y penetración ≤ 0.5% para el valor integral. Sin requisitos para el valor local.

Los filtros EPA se utilizan como etapa final de filtración en aplicaciones que requieren un alto grado de pureza del aire, pero con exigencias menores que las de los filtros HEPA y ULPA. Algunos ejemplos de uso son:

- Prefiltros de filtros HEPA en cabinas de flujo laminar y salas blancas.

- Filtros finales en la industria alimentaria, farmacéutica y laboratorios.

- Filtración de aire en quirófanos y áreas críticas de hospitales.

- Filtración en procesos de manufactura de precisión, laboratorios ópticos y de componentes electrónicos.

La norma UNE EN 1822 no solo establece la clasificación de los filtros EPA, sino que también define las metodologías de ensayo para evaluar su eficiencia y fugas, basándose en el uso de aerosoles de prueba como el DEHS y el conteo de partículas en el rango de tamaño más penetrante (MPPS).

Es importante destacar que los filtros EPA no están sujetos a los ensayos de estanquidad de la célula filtrante (prueba de fugas locales) que sí se exigen a los filtros HEPA y ULPA según la norma UNE EN 1822-4.

Filtros HEPA

Los filtros HEPA (High Efficiency Particulate Air) son el componente central de muchos sistemas de filtración de aire. Los filtros HEPA están compuestos por una densa red de fibras de vidrio o polipropileno dispuestas en un patrón aleatorio. Cuando el aire pasa a través del filtro, las partículas quedan atrapadas por diferentes mecanismos, como la intercepción (las partículas chocan directamente con las fibras), la difusión (las partículas más pequeñas colisionan con las moléculas de gas y son desviadas hacia las fibras) y la atracción electrostática (las partículas cargadas son atraídas por las fibras con carga opuesta).

Estos filtros están diseñados para capturar las partículas de 0.3 micrones o mayores, lo que los convierte en una solución altamente efectiva para eliminar alérgenos, bacterias, virus y otros contaminantes microscópicos del aire.

La eficacia de los filtros HEPA los convierte en una solución ideal para entornos que requieren un alto nivel de pureza del aire, como hospitales, laboratorios, salas blancas, industria farmacéutica y alimentaria. En el sector sanitario, los filtros HEPA son esenciales para prevenir la propagación de infecciones y proteger a pacientes vulnerables. En la industria alimentaria, estos filtros ayudan a mantener la calidad e inocuidad de los productos, evitando la contaminación por partículas o microorganismos transportados por el aire.

La norma UNE EN 1822 define las siguientes clases de filtros HEPA:

- H13: Eficacia de filtración global ≥ 99.95% para el MPPS (tamaño de partícula más penetrante) de 0,3 micras o superiores. Eficacia local ≥ 99.75%.

- H14: Eficacia de filtración global ≥ 99.995% para el MPPS. Eficacia local ≥ 99.975%.

El MPPS es el tamaño de partícula en el que el filtro tiene su menor eficiencia de filtración y suele estar entre 0.15 y 0.25 μm. La norma UNE EN 1822 introdujo el concepto de MPPS para evaluar el rendimiento de los filtros HEPA.

Los filtros HEPA deben someterse a las siguientes pruebas según UNE EN 1822:

- Medida de la pérdida de carga con el caudal de aire nominal.

- Determinación de la eficacia global de filtración con el MPPS.

- Medida de las eficacias locales de filtración con el MPPS.

- Comprobación de la ausencia de fugas para las clases H13 y superiores.

Las pruebas se realizan con los filtros nuevos y a su caudal nominal. Para los filtros H13 y H14 se puede utilizar el método de prueba con aerosol de aceite.

Aunque la norma ISO 29463 ha establecido una nueva clasificación para los filtros HEPA y ULPA, la norma UNE EN 1822 sigue siendo válida y ampliamente utilizada. Ambas normas coexisten en la actualidad para la evaluación y clasificación de los filtros de alta eficiencia.

Filtros ULPA

Los filtros ULPA (Ultra Low Penetration Air) son los filtros de mayor eficiencia de filtración según la norma UNE EN 1822. Diseñados para aplicaciones que requieren una pureza del aire extremadamente alta, estos filtros son capaces de retener incluso las partículas más pequeñas, garantizando un ambiente libre de contaminantes.

Se clasifican en tres clases: U15, U16 y U17, en función de su eficiencia mínima de filtración y penetración máxima.

- Clase U15: Eficiencia de filtración ≥ 99.9995% y penetración ≤ 0.0005% para el MPPS (tamaño de partícula de máxima penetración).

- Clase U16: Eficiencia de filtración ≥ 99.99995% y penetración ≤ 0.00005% para el MPPS.

- Clase U17: Eficiencia de filtración ≥ 99.999995% y penetración ≤ 0.000005% para el MPPS.

Los filtros ULPA se utilizan en aplicaciones que requieren una pureza del aire extremadamente alta, como en la fabricación de semiconductores, industria farmacéutica, biotecnología, nanotecnología, etc.

La norma UNE EN 1822 establece los métodos de ensayo para determinar la eficiencia de filtración y la penetración de los filtros ULPA. Estos incluyen:

- Medición de la pérdida de carga inicial con el caudal nominal.

- Determinación de la eficiencia global de filtración con el tamaño de partícula de máxima penetración (MPPS).

- Medición de las eficiencias locales de filtración con el MPPS mediante un barrido con sonda (scan test).

- Comprobación de la ausencia de fugas.

Los filtros ULPA deben someterse obligatoriamente al ensayo de barrido con sonda (scan test) para verificar la uniformidad de la filtración en toda la superficie del filtro y detectar posibles fugas o defectos.

Debido a su alta eficiencia de filtración, los filtros ULPA se utilizan en aplicaciones que requieren un control estricto de la calidad del aire y una mínima concentración de partículas contaminantes. Algunos ejemplos incluyen:

- Salas blancas en la fabricación de semiconductores, industria farmacéutica, biotecnología y nanotecnología.

- Quirófanos y áreas críticas en hospitales y centros sanitarios.

- Laboratorios de investigación y desarrollo.

- Industria alimentaria y de bebidas.

- Cabinas de seguridad biológica y campanas de flujo laminar.

En estos entornos, el uso de filtros ULPA es esencial para garantizar la calidad del producto final, la seguridad de los procesos y la protección de la salud de las personas.

Diferencias entre las normas ISO 16890, UNE EN 779 y UNE EN1822

Son diferentes normas las que han regulado y regulan los sistemas de filtraje, algunas no están en vigor, aunque se siguen usando en el día a día, y otras han venido a sustituirlas con criterios nuevos y más armonizados. Veamos cuales son sus aspectos clave:

Norma EN 779 (reemplazada por ISO 16890)

Clasifica los filtros según su eficiencia media frente a partículas de 0.4 μm y la pérdida de carga final.

Esta clasificación abarca:

Filtros de partículas gruesas (Clase G)

- G1: Eficacia de filtración media del 50-65%

- G2: Eficacia de filtración media del 65-80%

- G3: Eficacia de filtración media del 80-90%

- G4: Eficacia de filtración media superior al 90%

Filtros de partículas finas (Clases M y F):

- Clase M5: Eficiencia del 40-60% para partículas de 0,4 μm.

- Clase M6: Eficiencia del 60-80% para partículas de 0,4 μm.

- Clase F7: Eficiencia del 80-90% para partículas de 0,4 μm.

- Clase F8: Eficiencia del 90-95% para partículas de 0,4 μm.

- Clase F9: Eficiencia del 95-99% para partículas de 0,4 μm.

Los filtros de clase F son los más eficientes en la retención de partículas pequeñas, siendo ideales para aplicaciones que requieren un alto grado de pureza del aire, como hospitales, laboratorios y salas limpias.

- Los filtros de clase G (gruesos) se prueban con polvo sintético y se clasifican según su eficacia de filtración media ponderada, que tiene en cuenta el rendimiento del filtro a lo largo de su vida útil.

- Los filtros de clase M (medios) y F (finos) se prueban con aerosol de DEHS (Di-Etil-Hexil-Sebacato) y se clasifican según su eficacia mínima de filtración, que representa el rendimiento del filtro en su peor condición (es decir, al final de su vida útil).

Aunque los rangos de eficacia de filtración puedan parecer similares entre algunas clases G y F, los métodos de prueba y los criterios de clasificación son diferentes. Los filtros de clase F tienen requisitos más estrictos en términos de eficacia mínima de filtración, mientras que los filtros de clase G se evalúan según su rendimiento promedio a lo largo de su vida útil.

Limitaciones de la norma EN 779

La norma EN 779 solo prueba el rendimiento de un filtro con un tamaño de partícula de 0,4 µm.

Las partículas en suspensión (PM) no son uniformes en tamaño ni en forma, por lo que exponer un filtro a un solo tamaño de partícula en las pruebas no refleja las condiciones reales a las que se enfrentará cuando esté en funcionamiento.

Esta norma ha sido reemplazada por la norma ISO 16890 y ya no está en vigor, sin embargo todavía se hace uso de sus designaciones en el sector.

Norma ISO 16890

La nueva norma ISO 16890 se centra en la capacidad de un filtro para capturar partículas de distintos tamaños en la zona de peligro (donde las partículas son demasiado pequeñas para que las defensas de nuestros organismos puedan protegernos).

Esto significa que los filtros se prueban en condiciones que son mucho más parecidas al mundo real, con lo que se consigue un producto capaz de funcionar como se espera.

- Clasifica los filtros según su eficiencia frente a partículas de 0.3 a 10 μm en condiciones reales de operación, considerando la caída de presión y el ensuciamiento del filtro.

- Abarca todo el rango de filtros, desde gruesos (ISO Coarse) hasta ULPA (ISO ePM1 >99.995%).

- Está actualmente en vigor y reemplaza a la norma EN 779.

Norma UN EN 1822

La norma EN 1822 sigue vigente para filtros de muy alta eficiencia EPA, HEPA y ULPA, rango que no cubre la norma ISO 16890.

- Se centra en la eficiencia frente a partículas de 0.1 a 0.3 μm (MPPS – Most Penetrating Particle Size).

- Mide la eficiencia inicial con aerosoles líquidos o sólidos en laboratorio.

- Cubre únicamente filtros de alta y muy alta eficiencia (EPA, HEPA y ULPA).

- Sigue en vigor para filtros de mayor eficiencia.

Equivalencias aproximadas UNE EN 779 e ISO 16890

Aunque no existe un método que correlacione los niveles de filtrado de cada norma debido a las propias características intrínsecas de clasificación del nivel de filtraje, completamente diferentes entre dichas normas, intentamos resumir a continuación unas reglas de equivalencia, que siempre deberán tomarse como orientativas. Dejando claro que no deben tenerse en cuenta ni para el diseño ni para la sustitución de sistemas de filtración existentes, debiendo acudir siempre a una empresa especializada en filtración.

- ISO Coarse corresponde a G1, G2, G3 y G4 de EN 779.

- ISO ePM10 ≥ 50% corresponde a M5 de EN 779.

- ISO ePM10 ≥ 60% corresponde a M6 de EN 779.

- ISO ePM2.5 ≥ 50% corresponde a F7 de EN 779.

- ISO ePM1 ≥ 55% corresponde a F7 de EN 779.

- ISO ePM1 ≥ 70% corresponde a F8 de EN 779.

- ISO ePM1 ≥ 80% corresponde a F9 de EN 779.

En resumen, actualmente la norma ISO 16890 es el estándar principal para clasificar filtros de ventilación general, reemplazando a EN 779.

Filtros según el objetivo de filtración

El objetivo de la filtración puede ser la retención de partículas, la retención de olores y gases o la desinfección. Veamos cada una de estas características:

Retención de partículas

Los filtros diseñados para la retención de partículas se clasifican según su eficiencia de filtración y el tamaño de las partículas que son capaces de retener. Estos incluyen:

- Prefiltros: Retienen partículas gruesas como polvo, pelos y fibras. Protegen a los filtros más finos y prolongan su vida útil.

- Filtros ISO ePM10: Capturan al menos el 50% de las partículas con un diámetro entre 0.3 y 10 μm, como polen, esporas y polvo fino. Mejoran la calidad del aire interior.

- Filtros ISO ePM2.5: Eliminan al menos el 50% de las partículas con un diámetro entre 0.3 y 2.5 μm, como humo y polvo de combustión. Adecuados para entornos con alta contaminación.

- Filtros HEPA: Filtran al menos el 99.95% de las partículas con un diámetro entre 0.3 y 1 μm, incluyendo virus y bacterias. Proporcionan una purificación del aire muy elevada.

- Filtros ULPA: Alcanzan una eficiencia de filtración superior al 99.995% para partículas ultrafinas y nanopartículas. Se utilizan en aplicaciones de máxima pureza.

Estos filtros tienen aplicaciones en edificios, industria, hospitales, salas blancas, quirófanos, industria farmacéutica, alimentaria, electrónica, etc.

Eliminación de olores y gases

Para la eliminación de olores y gases se emplean principalmente filtros de carbón activo. Los filtros de carbón activo son otro componente clave en muchos sistemas de filtración de aire. A diferencia de los prefiltros y los filtros HEPA, que se centran en la eliminación de partículas, los filtros de carbón activo están diseñados para absorber gases, olores y compuestos orgánicos volátiles (COV) del aire.

El carbón activado es un material altamente poroso con una gran superficie interna. Un solo gramo de carbón activado puede tener una superficie de más de 500 m², lo que le confiere una capacidad excepcional para adsorber moléculas de gas y vapor. Cuando el aire pasa a través del filtro de carbón activo, las moléculas contaminantes quedan atrapadas en los microporos del carbón, eliminándolas efectivamente del flujo de aire.

Los filtros de carbón activo son especialmente útiles en entornos con problemas de olores o contaminación química, como oficinas, hogares, restaurantes, industrias químicas y fábricas. En el sector de la hostelería, estos filtros ayudan a eliminar los olores de cocina y tabaco, mejorando la experiencia de los clientes. En el ámbito industrial, los filtros de carbón activo son fundamentales para cumplir con las normativas de emisiones y proteger la salud de los trabajadores, absorbiendo gases tóxicos y COV generados durante los procesos de producción.

Es importante destacar que los filtros de carbón activo tienen una capacidad de adsorción limitada y deben reemplazarse periódicamente para mantener su eficacia. La vida útil de un filtro de carbón activo dependerá de la concentración y el tipo de contaminantes presentes en el aire, así como del volumen de aire tratado.

Desinfección del aire

Para la desinfección del aire y la eliminación de microorganismos se utilizan distintos tipos de sistemas que son tratados en la sección “sistemas de desinfección del aire”.

En conclusión, los sistemas de filtración de aire son una solución versátil y eficaz para mejorar la calidad del aire interior en diversos entornos. Gracias a la combinación de prefiltros, filtros HEPA y filtros de carbón activo, estos sistemas son capaces de eliminar una amplia gama de contaminantes, desde partículas y alérgenos hasta gases y olores. Al adaptar la configuración del sistema a las necesidades específicas de cada sector, es posible crear ambientes más saludables, confortables y productivos, beneficiando tanto a las personas como a los procesos involucrados.

Puedes ver nuestro servicio de Climatización y Filtración en esta página, y contactar con nosotros para estudiar tu proyecto.