En Grupo Innotec, nos especializamos en sistemas de filtración de aire industrial adaptados a diversos sectores. Ofrecemos soluciones personalizadas para la extracción de humos, partículas y neblinas en procesos como fundición, metalurgia, pulverización térmica y mecanizado húmedo. Nuestro compromiso es garantizar ambientes laborales seguros y saludables, cumpliendo con las normativas medioambientales y mejorando la eficiencia operativa de nuestros clientes.

La industria metalúrgica engloba diversos subsectores y procesos en los que se generan humos, partículas y neblinas que pueden ser perjudiciales para la salud de los trabajadores.

En Innotec ofrecemos sistemas de extracción localizada especialmente diseñados para cada aplicación.

Fundición

La industria de la fundición genera contaminación aérea por emisiones durante la fusión y colada de metal, incluyendo partículas (PM10), dióxido de azufre (SO2), monóxido de carbono (CO), óxidos de nitrógeno (NOx) y COVs

Metalurgia

La industria metalúrgica, especialmente en la producción de metales no ferrosos como aluminio y cobre, emite contaminantes como partículas (PM10, PM2.5), dióxido de azufre (SO2), óxidos de nitrógeno (NOx) y COVs

Pulverización térmica

La pulverización térmica aplica recubrimientos metálicos o cerámicos con partículas fundidas. Aunque ofrece protección contra corrosión y desgaste, genera emisiones de partículas (PM2.5) y gases que afectan la calidad del aire

Soldadura, corte por laser y plasma

Los procesos de soldadura, corte láser y plasma generan humos metálicos, gases y partículas finas, afectando la calidad del aire y representando riesgos para la salud, a pesar de su importancia en la industria metalúrgica

Mecanizado húmedo

El mecanizado húmedo, utilizado en la industria metalúrgica, genera neblinas de aceite y fluidos de corte que afectan la calidad del aire y representan riesgos para la salud, a pesar de sus beneficios en lubricación y refrigeración

Limpieza mecánica

La limpieza mecánica se realiza con técnicas como el proyectado de abrasivos, cepillado rotativo con cerdas metálicas, bandas lijadoras, lijado manual, muelas abrasivas giratorias y partículas abrasivas en molinos rotatorios

En el sector agrícola, la generación de polvo y partículas durante los procesos de traslado, almacenamiento y procesamiento de granos y otros productos puede provocar problemas de calidad del aire que afectan tanto a los trabajadores como a la maquinaria y los propios productos.

Cintas transportadoras

El transporte de granos y productos agrícolas en cintas genera polvo que contamina el ambiente, acumula en la maquinaria y reduce su eficiencia. La exposición prolongada al polvo puede causar problemas respiratorios y alergias

Ventilación de silos

Grupo Innotec ofrece tecnología avanzada para el control de polvo en la industria agrícola, con captadores compactos para contenedores y grandes unidades para silos, permitiendo recuperación eficiente sin equipos adicionales

Molienda y mezclado

La molienda y mezclado de productos agrícolas genera polvo fino que afecta la salud de los trabajadores y la calidad del producto. La inhalación causa enfermedades respiratorias y la contaminación afecta su valor comercia

Las empresas dedicadas al procesamiento de productos comestibles manejan una extensa gama de insumos: granos, azúcar, harinas, derivados lácteos, cacao, cereales, especias y muchos más. Dependiendo de la aplicación específica, puede existir la inquietud de que ocurra una contaminación cruzada entre los diferentes alimentos, por lo que se deben cumplir estrictamente las regulaciones sanitarias y las normativas establecidas para la manipulación de productos alimenticios.

Cintas transportadoras

El traslado de materiales pulverulentos, como harinas o azúcar, genera polvo y contaminantes perjudiciales para la salud y la calidad del producto. Además, pueden producirse fugas y derrames que atraen plagas y generan malos olores

Envasado

En el envasado de alimentos, las máquinas generan partículas por desgaste y fricción, y los derrames producen polvo y suciedad. Además, los vapores del envasado en caliente pueden condensar y existe riesgo de bioaerosoles

Molienda y mezclado

La molienda reduce el tamaño de partículas y el mezclado combina ingredientes para obtener un producto homogéneo. Durante estos procesos, se generan polvos y vapores que contaminan el aire y afectan la calidad de alimentos

En los sectores farmacéutico, de nutrición y cosméticos, muchos procesos de fabricación generan polvo, vapores y otros contaminantes que pueden afectar negativamente la calidad del aire y poner en riesgo la salud de los trabajadores. Algunos de los procesos más problemáticos incluyen:

Triturado, mezclado, granulado y fresado: Estos procesos liberan partículas finas de polvo, que pueden ser dañinas al inhalarse.

Peletización y compresión: La compactación de polvos genera polvo, con excipientes irritantes o dañinos.

Secado: El secado, especialmente por aspersión, crea vapores y nieblas tóxicas o con olores.

Recubrimiento: Los recubrimientos en comprimidos usan solventes que generan COVs, contaminando el aire.

Micronización: La reducción de partículas libera polvo muy fino, que puede penetrar los pulmones.

Pesaje, dosificación y muestreo: La manipulación abierta de polvos expone a los trabajadores a riesgos respiratorios.

Para controlar estos contaminantes y proteger la calidad del producto y la salud del personal, se utilizan sistemas de extracción localizada. Estos sistemas capturan los contaminantes cerca de la fuente antes de que se dispersen en el ambiente. Algunas soluciones comunes incluyen:

La industria química es una fuente importante de emisiones atmosféricas debido a la naturaleza de sus procesos de producción y los materiales utilizados. Las reacciones químicas pueden liberar una variedad de gases y vapores tóxicos, incluyendo COV, cloro, amoníaco y otros gases corrosivos.

En el sector químico, la calidad del aire interior es un aspecto crítico que afecta tanto a la seguridad de los trabajadores como a la eficiencia y calidad de los procesos de producción. La extracción localizada es esencial en diversas aplicaciones, incluyendo:

La extracción localizada de aire es una técnica esencial en la industria de la madera, especialmente en aserraderos y fábricas de muebles, donde se realizan procesos que generan partículas de madera, polvo y otros contaminantes. A continuación, se detallan las fases y subfases del procesamiento de la madera en las que se utiliza la extracción localizada del aire y las razones de su aplicación.

Aserrado, Alistonado y Corte a medida

El aserrado y corte de madera generan polvo y virutas. La extracción localizada es esencial para capturar estas partículas y evitar la contaminación del aire y la maquinaria, protegiendo la calidad del producto y la salud de los trabajadores.

Fresado y Taladrado

El fresado y taladrado producen polvo fino y virutas. Es fundamental utilizar sistemas de extracción localizada para mantener un ambiente limpio y reducir la exposición a partículas dañinas.

Pre-encolado y encolado de piezas

La aplicación de adhesivos puede liberar vapores perjudiciales. La extracción localizada es clave para capturar estos vapores en su origen.

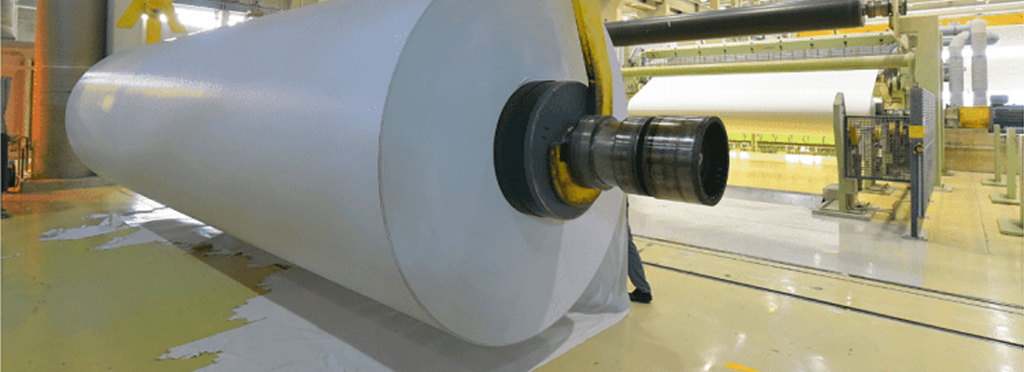

La extracción localizada de aire se utiliza en varias fases del proceso de fabricación de papel y celulosa para garantizar un ambiente de trabajo seguro y saludable, así como para proteger la calidad del producto final. A continuación, se detallan las principales aplicaciones de la extracción localizada en este sector

Preparación de la pasta de celulosa

En la obtención de pasta de celulosa, se generan polvo de madera y emisiones de COV durante el descortezado, astillado y cocción. Estos deben ser capturados mediante extracción localizada para evitar su dispersión.

Blanqueo de la pasta

El blanqueo de la pasta con agentes oxidantes y alcalinos puede liberar gases y vapores irritantes. Se requiere extracción localizada para proteger la salud de los trabajadores.

Formación y secado de la hoja de papel

En la máquina de papel, se genera polvo y COV de aditivos y recubrimientos aplicados. La captura mediante campanas de extracción es esencial para mantener un ambiente limpio.

En resumen, la extracción localizada desempeña un papel fundamental en la industria papelera para capturar y eliminar contaminantes como polvo, gases y COV generados en diferentes etapas del proceso, desde la preparación de la pasta hasta el acabado final del papel.

En la industria de transformación del plástico y el caucho, existen diversas operaciones que requieren sistemas de extracción localizada para garantizar la calidad del aire en el ambiente de trabajo y proteger la salud de los operarios. A continuación, se detallan los principales procesos que demandan este tipo de solución:

Inyección de plástico

Cuando se abre el molde, se liberan humos y vapores residuales del plástico caliente. Deben ser captados por campanas extractoras en el área de apertura del molde.

Extrusión de plásticos

El plástico fundido genera vapores y partículas finas al salir por la boquilla del extrusor. Se requiere extracción localizada en la zona de salida del material.

Moldeo por soplado

Al abrir el molde después del soplado, se liberan humos del plástico caliente. Las campanas extractoras sobre el molde son necesarias para capturar estos vapores.

Vulcanización del caucho

Durante la vulcanización, se generan humos peligrosos. La extracción localizada es esencial en la salida de piezas calientes y en la mesa de trabajo.

En resumen, la extracción localizada es indispensable en aquellas etapas de la transformación del plástico y el caucho donde se generan humos, vapores o polvos que pueden afectar la salud de los trabajadores.

Los principales procesos de fabricación de vidrio que requieren sistemas de extracción localizada de aire son:

Fusión de materias primas

La fusión del vidrio genera polvo, partículas y gases como SO2, NOx y CO2. Se necesita extracción localizada sobre los hornos para capturar estos contaminantes y proteger a los trabajadores.

Conformado del vidrio

En el soplado, prensado o estirado del vidrio, se liberan humos y vapores al abrir los moldes. Las campanas extractoras en estos puntos evitan la dispersión de los contaminantes, mejorando la calidad del aire y protegiendo a los operarios.

Los principales procesos de fabricación de vidrio que requieren sistemas de extracción localizada de aire son:

Trituración, molienda y cribado

La trituración, molienda y cribado generan polvo. Instalamos campanas extractoras en puntos de transferencia y descarga, transportando el aire con polvo a filtros de cartucho para purificar el aire.

Carga y descarga

Durante la carga y descarga de mineral, se generan emisiones de polvo. Usamos campanas tipo slot conectadas a sistemas de aspiración con filtros de alta eficiencia para capturar el polvo.

Transporte en cintas

El transporte de mineral en cintas también produce polvo. Colocamos sistemas de extracción con campanas en los puntos clave, aspirando el aire con partículas hacia filtros que retienen el polvo.

Nuestros sistemas de extracción localizada:

El reciclaje industrial es fundamental para avanzar hacia una economía circular y reducir el impacto ambiental de los residuos. Sin embargo, algunos procesos de reciclaje pueden generar emisiones contaminantes al aire que es necesario controlar.

Empresa homologada para trabajar en instalaciones térmicas industriales

Estudio previo del proyecto, asesoramiento técnico y mantenimiento continuado

Optimización de costes para mejorar la eficiencia y reducir el gasto

Servicio técnico ágil, disponible 24/7, para resolver cualquier inconveniente rápidamente

Call Center dedicado, ofreciendo atención personalizada, rápida y soluciones efectivas

Departamento de ingeniería propio, almacén de repuestos y soporte técnico especializado

Dilatada experiencia en procesos térmicos industriales, optimización y control calidad

Profesionalidad, rapidez de respuesta y soluciones efectivas para clientes

Envíanos tus datos y nos pondremos en contacto lo antes posible.