Si el recalentamiento se encarga de que el compresor reciba vapor seco, el subenfriamiento asegura que la válvula de expansión reciba líquido puro. Son las dos caras de una misma moneda: una opera en baja presión, la otra en alta presión; una protege al compresor, la otra garantiza una expansión eficiente.

Entender y medir ambos correctamente ofrece una visión integral del ciclo frigorífico y permite anticipar problemas antes de que se conviertan en fallas costosas. Si aún no lo has leído, te recomiendo revisar el artículo anterior sobre el recalentamiento, donde explico en detalle cómo proteger al compresor y asegurar un funcionamiento eficiente desde el lado de baja presión. Este artículo sobre el subenfriamiento continúa esa línea, abordando ahora el lado de alta presión del ciclo.

Aunque muchas veces pasa desapercibido, el subenfriamiento es una pieza clave en el rendimiento y la confiabilidad de un sistema frigorífico. En este artículo, exploraremos qué es, cómo se mide, por qué importa tanto y cómo puede ayudarte a evitar dolores de cabeza en tus instalaciones.

¿Qué es el subenfriamiento y por qué es tan importante?

El subenfriamiento es el proceso por el cual el refrigerante en estado líquido se enfría por debajo de su temperatura de condensación a una determinada presión. Esto asegura que el líquido que entra al dispositivo de expansión esté completamente libre de burbujas de gas.

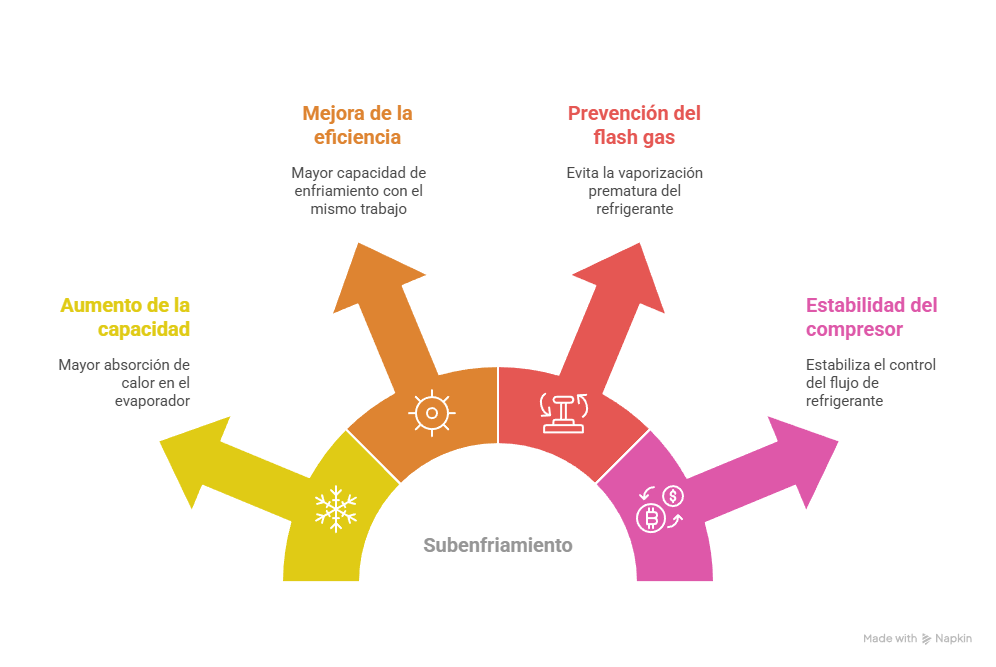

Importancia del subenfriamiento:

- Aumento de Capacidad de Refrigeración: Al enfriar más el refrigerante líquido antes de la válvula de expansión, se incrementa la diferencia de entalpía y, por lo tanto, la cantidad de calor que puede absorber en el evaporador. Esto resulta en un mayor efecto frigorífico útil (aprox. 1% de aumento de capacidad por cada 1°C de subenfriamiento adicional).

- Mejora de la Eficiencia (COP): Dado que se obtiene una mayor capacidad de enfriamiento con el mismo trabajo realizado por el compresor, el Coeficiente de Rendimiento (COP) del sistema mejora, reduciendo el consumo energético.

- Prevención del Flash Gas: El subenfriamiento proporciona un margen de seguridad que evita la vaporización prematura (flash gas) del refrigerante en la línea de líquido debido a las caídas de presión. Esto asegura que la válvula de expansión reciba solo líquido, optimizando la transferencia de calor en el evaporador y manteniendo la eficiencia.

- Protección y Estabilidad Indirecta del Compresor: Aunque la protección directa contra el líquido es tarea del sobrecalentamiento, un subenfriamiento adecuado estabiliza el control de flujo de refrigerante. Esto previene problemas de rendimiento que podrían sobrecargar el compresor o causar inestabilidad en el sistema.

Cómo medir el subenfriamiento

Herramientas necesarias:

- Manómetros digitales con función de presión-temperatura.

- Termómetro de contacto o pinza termométrica.

Procedimiento:

- Medir la presión en la línea de líquido (salida del condensador).

- Convertir esa presión a temperatura de saturación (según el tipo de refrigerante).

- Medir la temperatura real del líquido en esa misma línea.

- Restar la temperatura de saturación a la temperatura medida.

Ejemplo práctico: Si la presión en la línea de líquido es de 22,1 bar para R-410A (≈38°C de saturación) y la temperatura real del tubo es 30°C, entonces hay un subenfriamiento de 8°C.

Problemas frecuentes relacionados con el subenfriamiento

- Subenfriamiento insuficiente: puede indicar bajo nivel de refrigerante o problemas en el condensador.

- Subenfriamiento excesivo: riesgo de sobrecarga de refrigerante (líquido acumulado).

- Lecturas incorrectas: por mal uso de herramientas o conexiones sueltas.

- Condiciones ambientales: pueden alterar la temperatura superficial medida.

Regulación del subenfriamiento

En muchos sistemas frigoríficos modernos, el subenfriamiento no es un valor pasivo, sino que se puede regular mediante estrategias de control específicas. Una regulación adecuada permite optimizar el rendimiento del sistema dependiendo de la carga térmica, las condiciones ambientales y el tipo de instalación.

Métodos de regulación

- Intercambiadores líquido-succión y con agua: Aprovechan el calor del retorno de vapor para subenfriar el líquido y recalentar el gas, mejorando ambos parámetros simultáneamente. Este tipo de intercambiador actúa como un pequeño economizador de energía, utilizando la diferencia de temperatura entre la línea de succión (vapor) y la línea de líquido para generar un intercambio térmico beneficioso para ambas partes del sistema. En el caso de intercambiadores con agua, se utiliza un circuito de agua fría (proveniente de torre de enfriamiento o enfriadora) para absorber calor del refrigerante líquido, logrando así un subenfriamiento más controlado e independiente de la carga térmica del lado de baja presión.

El resultado es doble: por un lado, el gas de succión entra más caliente al compresor, alejándose del riesgo de retorno de líquido; por otro, el líquido se enfría más antes de entrar al dispositivo de expansión, aumentando la eficiencia del proceso de evaporación. Estos intercambiadores son compactos, fáciles de instalar y no requieren energía adicional para funcionar, lo que los convierte en una solución pasiva muy efectiva en sistemas medianos y grandes.

- Intercambiadores de aire: Utilizan aire ambiente o ventilado para enfriar adicionalmente el refrigerante líquido tras el condensador, funcionando como una etapa de subenfriamiento posterior. Son especialmente útiles en climas templados o fríos, donde el aire exterior puede actuar como un recurso gratuito para bajar la temperatura del refrigerante. Se instalan típicamente entre el condensador y la válvula de expansión, y pueden ser pasivos o asistidos con ventiladores según el diseño y la carga térmica. Esta solución permite mejorar la eficiencia del sistema sin necesidad de componentes complejos.

- Condensadores con capacidad variable: Ajustan la capacidad de rechazo de calor según la presión de condensación y el subenfriamiento deseado. Estos condensadores están equipados con ventiladores modulantes o compresores de velocidad variable que permiten adaptar la capacidad de condensación a las condiciones térmicas del entorno y a la demanda del sistema en tiempo real.

Al reducir la velocidad de los ventiladores cuando la carga térmica es baja, se evita un exceso de subenfriamiento que pueda indicar una sobrecarga de refrigerante. En cambio, cuando la demanda térmica aumenta, el sistema incrementa la capacidad de rechazo de calor para mantener el subenfriamiento dentro del rango óptimo. Este tipo de regulación es clave para optimizar el consumo energético y alargar la vida útil de los componentes del sistema, especialmente en instalaciones con variaciones de carga frecuentes como centros comerciales o edificios de oficinas.

- Sistemas con acumuladores de líquido: Estabilizan el suministro de refrigerante líquido y ayudan a mantener constante el subenfriamiento. Estos acumuladores funcionan como depósitos intermedios que almacenan el exceso de refrigerante en forma líquida y lo liberan de manera controlada según la demanda del sistema. Esto permite mantener una presión y temperatura estables en la línea de líquido, incluso ante fluctuaciones de carga térmica o variaciones en la condensación.

Además, al actuar como una especie de amortiguador hidráulico, los acumuladores evitan golpes de líquido o interrupciones en el suministro al dispositivo de expansión. Este tipo de sistema suele encontrarse en instalaciones grandes o con múltiples evaporadores, donde es crucial una distribución de líquido precisa y constante para evitar desequilibrios en el rendimiento de cada unidad.

Consideraciones de diseño

- El valor típico recomendado de subenfriamiento suele estar entre 5 y 10°C, pero puede variar según el tipo de refrigerante y el fabricante.

- Un subenfriamiento demasiado alto no siempre es beneficioso: implica más trabajo del condensador y puede significar sobrecarga.

- Sistemas con expansión electrónica permiten un control más preciso del subenfriamiento y mejor adaptación a cargas variables.

Buenas prácticas

- Realizar las mediciones con el sistema estabilizado.

- Usar herramientas calibradas.

- Aislar el punto de medición.

- Documentar cada medición.

Caso práctico

Veamos un ejemplo real que ilustra la importancia del subenfriamiento en una enfriadora de agua para un proceso térmico industrial.

Situación inicial: Una planta industrial que utiliza una enfriadora de agua para mantener la temperatura de un proceso térmico crítico reporta fluctuaciones en la temperatura de salida del agua enfriada y un aumento significativo en el consumo eléctrico del compresor.

Diagnóstico: Se mide el subenfriamiento en la línea de líquido a la salida del condensador, obteniendo un valor de apenas 2°C, mientras que el rango recomendado para esta enfriadora es entre 5 y 8°C. Además, se observa una ligera presencia de burbujas en la línea de líquido antes del dispositivo de expansión, señalando que no todo el refrigerante está completamente condensado.

Intervención: Se detecta una carga insuficiente de refrigerante, probablemente por una pequeña fuga. Se realiza la reparación y se recarga el sistema con la cantidad correcta de refrigerante. Después de esto, el subenfriamiento aumenta a 6°C, las burbujas desaparecen y la válvula de expansión opera con mayor estabilidad.

Resultados:

- La temperatura de salida del agua se estabiliza en el valor deseado.

- Se reduce el número de ciclos del compresor, disminuyendo el desgaste.

- El consumo energético mejora notablemente, logrando un ahorro importante en costos operativos.

Conclusión del caso: Un control adecuado del subenfriamiento en la enfriadora permitió optimizar el proceso térmico y reducir costos sin necesidad de cambios mayores en el equipo, solo con diagnóstico y ajuste preciso.

Conclusión final

El subenfriamiento influye de forma directa en el rendimiento y la confiabilidad de un sistema frigorífico. Una medición precisa, junto con la aplicación de buenas prácticas, puede marcar la diferencia entre una instalación eficiente y otra con problemas constantes. Junto al recalentamiento, conforma uno de los pilares esenciales del diagnóstico técnico profesional.

Después de entender cómo el recalentamiento y el subenfriamiento cuidan los extremos del ciclo, llega el turno de su punto de equilibrio: la válvula de expansión, la equilibradora del circuito. De eso hablaremos en el próximo artículo.

Con nuestro servicio de mantenimiento META transformamos la gestión de tus instalaciones industriales, garantizando un rendimiento óptimo y un ahorro real en cada factura

Descubre aquí cómo optimizar tu mantenimiento con el sistema META de Grupo Innotec